La válvula monoflange provee un método seguro, simple y económico para la instalación directa de instrumentos de presión con la brida de proceso. Combinan la función de hasta tres válvulas en un cuerpo particularmente compacto, gracias a una red precisa de canales internos y cámaras de válvulas. Pero, una vez instalada, ¿qué sucede realmente dentro de una monoflange?

En un proceso químico se requiere una alta velocidad de respuesta para la mayoría de las aplicaciones de control. Una de las variables que afectan el tiempo de respuesta es el volumen y la distancia entre el proceso y los instrumentos. Si el medio a medir es gas y el proceso tiende a fluctuar en ocasiones, o si el control es crítico, la solución es montar el instrumento cerca del proceso.

Las vibraciones también son críticas. Cuanto más larga sea la conexión, mayor será la amplitud de la vibración. Una monoflange incluye una, dos o tres válvulas de aguja dentro de un cuerpo compacto con forma de brida, lo que permite una reducción significativa en volumen, dimensiones, peso y posibles puntos de fuga.

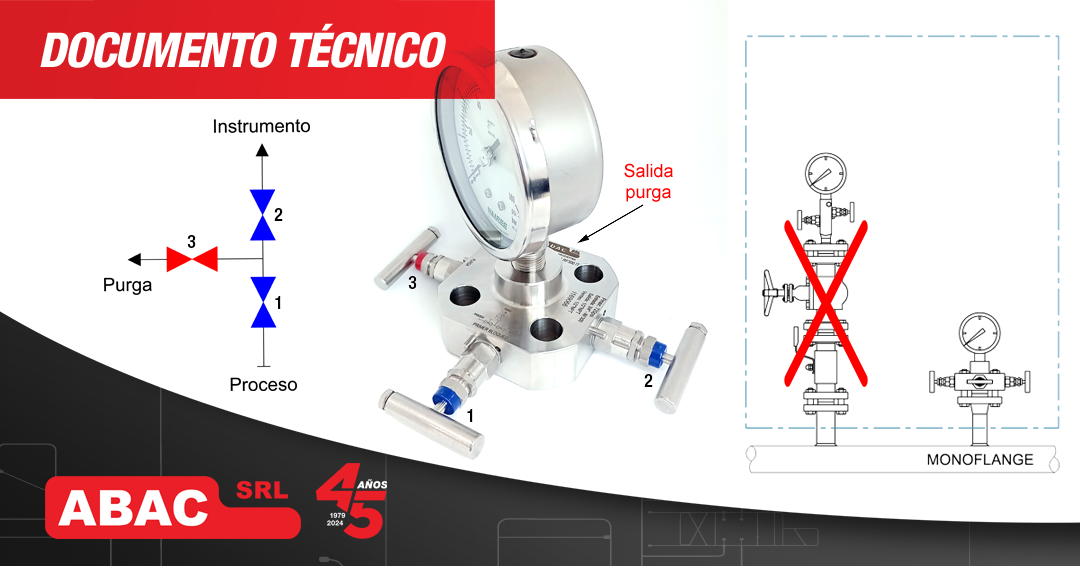

En una monoflange con dos válvulas (bloqueo y purga), una válvula (con tapa azul) aísla el proceso y la otra (con tapa roja) regula la purga del medio atrapado dentro del instrumento. Esto se utiliza principalmente en aplicaciones que son relativamente poco críticas (por ejemplo, baja presión) o donde se proporciona una primera válvula de bloqueo justo antes de la monoflange.

La configuración más segura, y la que aconsejamos para medios agresivos o condiciones de funcionamiento críticas, es la monoflange de tres válvulas o la denominada doble bloqueo y purga (DBB), que cuenta con dos válvulas de bloqueo en serie y una válvula de venteo.

Funcionalidad de una monoflange DBB:

• El flujo ingresa a la monoflange desde la tubería y se detiene debajo de la primera válvula de bloqueo.

• Cuando se abre la primera válvula de bloqueo [1], el flujo avanza hacia la segunda válvula de bloqueo [2]; cuando la válvula [2] está abierta, el instrumento queda conectado a la línea de proceso.

• Cuando la primera válvula de bloqueo [1] está cerrada, el medio atrapado entre la válvula y el instrumento se puede descargar con la ayuda de la válvula de purga [3], a través de la salida de purga. Las dos válvulas de bloqueo [1, 2] están en posición inclinada, lo que permite que el flujo pase a través de ellas.

Las dos válvulas de bloqueo permiten un mejor aislamiento del proceso: En caso de que la primera válvula de bloqueo no aísle adecuadamente el fluido, la segunda actuará como medio de seguridad contra fugas accidentales. En algunos casos, las especificaciones del cliente no permiten que el fluido esté en contacto con el instrumento cuando no está midiendo. Por este motivo, el fluido debe evacuarse a través del conducto de purga. En otros casos, debido a la línea de purga, los instrumentos se pueden calibrar fácilmente sin desmontarlos de la línea.

MONTAJE

Montaje vertical: Para cañerías horizontales, cuando la conexión de proceso se encuentra en sentido vertical, la válvula se monta como se entrega, abulonando la cara bridada en el proceso y enroscando el manómetro o instrumento en la conexión superior 1/2″ NPT Hembra (como en la imagen de arriba).

Montaje horizontal (según modelo): En este caso se deberá invertir la válvula de purga [3] con la del segundo bloqueo [2], y montar el manómetro o instrumento en la conexión lateral de 1/2″ NPT (originalmente salida de purga).